解决PVC注塑颗粒的流痕问题需要从材料、模具、工艺和设备等多个方面进行系统性排查和优化。流痕是PVC注塑中一个常见且棘手的问题,因为PVC对热和剪切非常敏感。

下面我将为您提供一个详细的、分步骤的解决方案。

一、 首先理解PVC流痕的成因

在动手解决之前,先要明白流痕是什么以及为什么在PVC上特别容易出现:

定义:流痕是指熔胶在充填过程中,由于冷却过快或流动不平衡,导致前锋料流在型腔表面形成的不规则条纹或波纹。

PVC特性:PVC热稳定性差,加工温度窗口窄。温度过高易分解发黄,温度过低则流动性差、塑化不良。同时,PVC熔体粘度高,冷却速度快。这些特性使得它在遇到流动阻力或温度变化时,非常易产生流痕。

二、 系统性解决方案(从易到难)

1. 材料方面

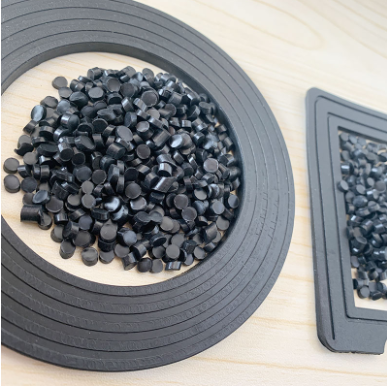

使用高质量的PVC粒料:

选择信誉良好的供应商,确保粒料配方稳定,助剂(如润滑剂、稳定剂)分散均匀。劣质或受潮的粒料是导致流痕的常见原因。

充分干燥:

虽然PVC吸湿性不强,但粒料在储存和运输过程中可能吸附少量水分。水分在高温下会导致PVC水解和分解,产生气体和变色,间接引起流痕和银纹。检查色粉/色母:

如果使用色粉或色母,要确保其与PVC基体相容性好,分散性佳。不相容的色粉会像“杂质”一样成为流动的薄弱点,形成流痕。尝试更换牌子或提高混料工艺。

2. 注塑工艺参数方面

料筒温度:

遵循“低温慢速”原则。在确保塑化的前提下,尽量使用较低的料温。

典型范围:后部150-160°C,中部160-170°C,前部170-180°C,喷嘴165-175°C。切忌高于190°C,否则PVC非常易分解。

分段微调:如果流痕出现在特定区域,可以适当提高该区域对应的料筒段温度(但要非常小心)。

注射速度:

这是影响流痕的核心工艺参数。速度过快会产生喷射流,形成蛇形流痕;速度过慢则前锋料流冷却凝固,形成波浪状流痕。

策略:采用多级注射。开始时使用中等速度,在充填大部分区域后,对末尾充填的区域(易出现流痕处)改用更慢的速度进行充填,让前锋料流有充分时间贴附模壁,避免与冷模接触形成痕迹。

注射压力与保压:

在确保产品充满的前提下,使用尽可能低的注射压力和保压压力。高压会加剧剪切生热,导致材料降解和流痕。

适当延长保压时间,补偿PVC冷却收缩,可以减少因补缩不均造成的流痕。

背压:

设置适中的背压(如3-10kg/cm²),有助于螺杆均匀塑化,排出料斗中的空气。但过高的背压会产生过多剪切热,导致材料分解。

冷却时间:

确保足够的冷却时间使产品充分定型,但过长会增加周期时间且无助于解决流痕。关键是均匀的冷却,这与模温控制直接相关。

3. 设备方面

螺杆与止逆环:

检查螺杆的磨损情况,特别是止逆环。如果止逆环与料筒配合不严,会导致射胶时熔胶回流,造成压力和速度波动,从而产生流痕。考虑使用专为PVC设计的低剪切螺杆。

三、 问题解决流程总结(Checklist)

当遇到流痕问题时,建议按以下顺序排查:

一步:检查材料与设备

粒料是否干燥?有无杂质或色粉团聚?

料筒、喷嘴是否清洁?有无残留其他塑料?

背压是否设置过高?

第二步:优化工艺参数

提高并均衡模具温度(40-60°C)。

降低料筒温度,特别是喷嘴温度,严防分解。

调整注射速度:采用多级注射,在充填末端减速。

降低注射压力和保压压力。

检查熔胶温度是否均匀(可用测温计实测)。