PVC(聚氯乙烯)注塑颗粒的生产工艺需结合PVC树脂特性(热敏性、熔体粘度高、易分解)和注塑成型要求(流动性、强度、尺寸稳定性),核心是将PVC树脂与助剂均匀共混后造粒,形成适合注塑的颗粒。以下是关键步骤及要点:

一、原料准备与配方设计(基础核心)

PVC注塑对原料均一性要求非常高,配方直接决定颗粒性能:

树脂选择:

优先选疏松型SG-5或SG-6型悬浮法PVC树脂(分子量适中,加工流动性好,适合注塑);

避免选用紧密型树脂(塑化困难)。

助剂体系搭配(关键中的关键):

热稳定剂:PVC热敏性强(140℃以上易分解出HCl),须加足量热稳定剂,占配方3-5%;

增塑剂:根据硬度需求添加(硬PVC注塑几乎不加,软质可加DOP/DBP等,占比0-30%);

润滑剂:内润滑剂(如硬脂酸丁酯)降低分子间摩擦,外润滑剂(如石蜡、PE蜡)避免粘模,总占比0.5-2%;

填充剂:降低成本(如碳酸钙),但需控制粒径(≤10μm)避免影响流动性;

改性剂:抗冲击改性剂(如CPE、ACR)提升韧性,加工助剂(如ACR)改善塑化效率;

着色剂:色母粒或粉状颜料(需分散均匀,避免色差)。

原料预处理:

PVC树脂需过筛;

助剂需干燥(如碳酸钙含水率≤0.5%,否则易水解导致PVC分解)。

二、高速混合(均化与初步反应)

目的:使各组分均匀分散,并通过摩擦升温引发部分助剂预反应(如稳定剂与PVC表面HCl的初步中和)。

设备:高速混合机(桨叶转速1000-1500rpm);

工艺参数:

冷混阶段:先加入PVC树脂、填充剂、稳定剂,低速混合(300-500rpm)到温度达50-60℃;

热混阶段:转高速搅拌,逐步加入增塑剂、润滑剂、改性剂等,温度升到110-120℃时停止;

出料:热料迅速转入冷混机冷却到40℃以下(避免热料结块)。

三、熔融挤出造粒(成型颗粒的核心)

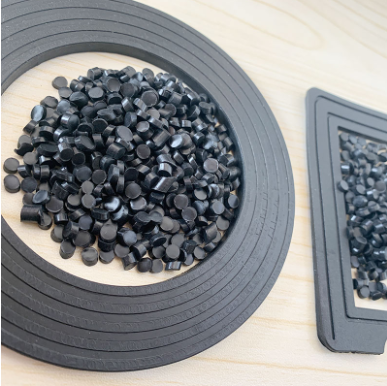

将混合好的粉料熔融塑化、均化后切成均匀颗粒,是PVC注塑颗粒质量的关键环节。

设备选择:

硬PVC注塑:推荐双螺杆挤出机(剪切强、塑化均匀,避免局部过热);

软PVC注塑:可选单螺杆挤出机(但需注意塑化效果)。

工艺要点:

喂料:采用强制喂料装置(避免粉料架桥);

挤出温度控制(分段准确控温,避免分解):

进料段:80-100℃(预热粉料,避免抱螺杆);

压缩段:130-150℃(粉料熔融,开始塑化);

均化段:160-180℃;

机头/口模:170-185℃(熔体致密挤出,避免焦烧);

螺杆转速:20-50rpm(硬PVC取低转速,减少剪切热;软PVC可适当提高);

切粒方式:

水冷拉条切粒:非常常用(熔体经口模挤出成条,水槽冷却固化后切粒),需控制水槽水温(15-25℃,硬PVC可稍高);

水环切粒/风冷热切:适用于高产量场景,但需确保颗粒冷却充分。

四、颗粒后处理

干燥:水冷切粒的颗粒含水分(尤其硬PVC吸湿性虽低,但仍可能吸附表面水),需通过沸腾床干燥机或烘箱干燥到含水率≤0.1%(否则注塑时易产生气泡、银纹);

筛选分级:过振动筛去掉过长/过短颗粒、碎屑(确保颗粒大小均匀,注塑时填充一致);

均化混合:若批次间有差异,可将多批颗粒混合均化(避免注塑件性能波动)。

五、质量检测(确保颗粒合格)

需检测以下指标,不合格颗粒禁止用于注塑:

外观:颗粒均匀、无变色、无焦粒、无杂质;

粒度分布:符合注塑机要求(通常直径2-4mm,长度3-5mm);

熔体流动速率(MFR):反映流动性(硬PVC注塑MFR一般1-5g/10min,需匹配注塑件壁厚);

热稳定性:刚果红试验(190℃下保持不褪色的时间≥30min);

力学性能:拉伸强度、冲击强度(符合产品标准);

含水率:≤0.1%。

六、注意事项(规避PVC加工风险)

防热分解:全程控制温度(挤出温度≤185℃),避免物料停留时间过长(停机时需清理料筒/螺杆);

防粘模:造粒时可适当提高外润滑剂用量,或颗粒表面喷涂少量爽滑剂;