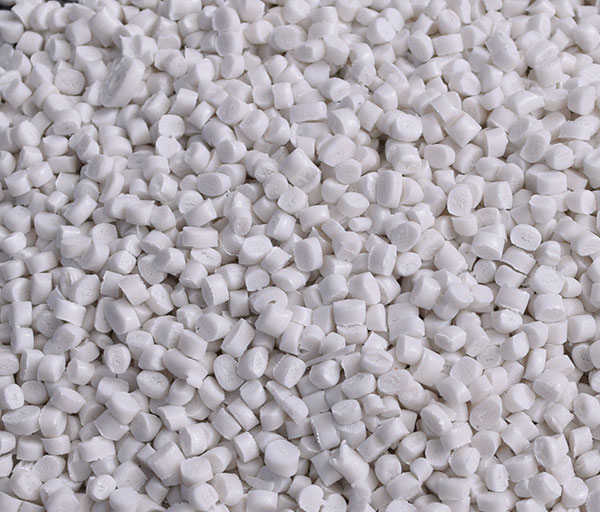

在采购PP(聚丙烯)塑料颗粒时,需综合考虑材料性能、供应商资质、成本及合规性等多方面因素,以下是关键注意事项:

一、明确材料需求与性能指标

牌号与用途匹配

根据产品应用场景选择对应牌号(如注塑级、挤出级、吹膜级、纤维级),不同牌号的熔指(MFR)、拉伸强度、冲击强度、耐热性等差异显著。

示例:食品接触需用食品级PP(符合GB 4806.7或FDA标准);汽车部件需高刚性、耐候性牌号。

关键性能参数

熔体流动速率(MFR):影响加工流动性(如注塑件选高MFR,厚壁制品选低MFR)。

密度:均聚PP约0.90-0.91g/cm³,共聚PP略高;发泡PP需关注闭孔率。

颜色与外观:本色/白色/黑色,是否允许杂质、色差或颗粒不均。

特殊认证需求

食品接触:GB 4806.7、EU 10/2011、FDA 21 CFR。

二、采购合同与质量控制

合同条款明确

质量标准:明确牌号、性能指标(附检测方法,如ASTM D1238测MFR)、验收标准(如抽样方案:GB/T 2828.1)。

包装与运输:防潮、防破损包装(如25kg/袋,内膜+编织袋),运输方式(避免高温、雨淋导致颗粒结块或降解)。

交货期与违约责任:延迟交货的赔偿条款,不合格品的退换货流程。

价格与付款方式:是否含运费、税费,账期(如30%预付款+70%到港后付款)。

入厂检验流程

核对送货单与订单一致性(牌号、数量、批号)。

外观检查:颗粒均匀度、有无异物、颜色是否符合要求。

抽样送检:每批次随机抽取样品,检测熔指、密度、灰分等关键指标,留存记录。

不合格处理:若指标不达标,立即通知供应商退换货,暂停后续订单。

三、成本控制与供应链风险

价格波动应对

PP价格受原油价格影响较大,可通过长期协议锁定价格,或分批采购降低风险。

对比不同供应商报价时,需综合考量质量差异(避免因低价牺牲性能导致废品率上升)。

库存管理

根据生产计划合理备货,避免库存积压(PP颗粒长期存放可能吸潮或氧化,需存放在干燥、通风仓库,保质期通常1-2年)。

四、常见问题规避

避免“以次充好”:警惕供应商用低熔指料冒充高熔指料(可通过简单熔融实验初步判断:取少量颗粒加热,流动性差的熔指低)。

注意批次稳定性:若连续多批次出现性能波动,需排查供应商生产设备或原料变更原因。

沟通效率:建立定期沟通机制,及时反馈加工中出现的问题(如螺杆打滑可能因颗粒含水率高,需供应商调整干燥工艺)。

总结

PP颗粒采购需从“需求准确定位→供应商严选→质量全程管控→风险预案”形成闭环,尤其重视样品验证和入厂检验,才能确保材料满足生产要求并降低成本风险。