PP塑料颗粒生产的关键控制点

一、原料与催化剂

单体纯度与杂质控制:丙烯单体建议纯度≥99.9%(执行GB/T 7716-2014优等品思路),采用“分子筛吸附+精馏提纯”组合;配置在线水分/硫化物监测,过标自动报警并切断进料;原料入库按批次抽检,不合格禁止投产。行业统计显示原料纯度问题约占PP生产故障的35%。

催化剂选型与用量:均聚PP优先Ziegler-Natta,高抗冲PP选茂金属;用量控制在丙烯质量的0.001%–0.005%;全程氮气保护,储存于0–5℃密封环境,开封后48小时内用完。

二、聚合反应控制

工艺窗口与稳定性:典型聚合温度20–80℃、压力1.5–4.0 MPa;温度或压力波动高于±1℃/±0.1 MPa,常导致MFR偏差高于±0.5 g/10 min,影响下游加工稳定性。

自动化与校准:采用DCS实时监控与自动调节;温度/压力传感器每周校准,避免漂移;按牌号设定差异化参数,例如高流动PP(MFR≥20 g/10 min)聚合温度60–70℃,高刚性PP40–50℃,并做好变更记录与留档。

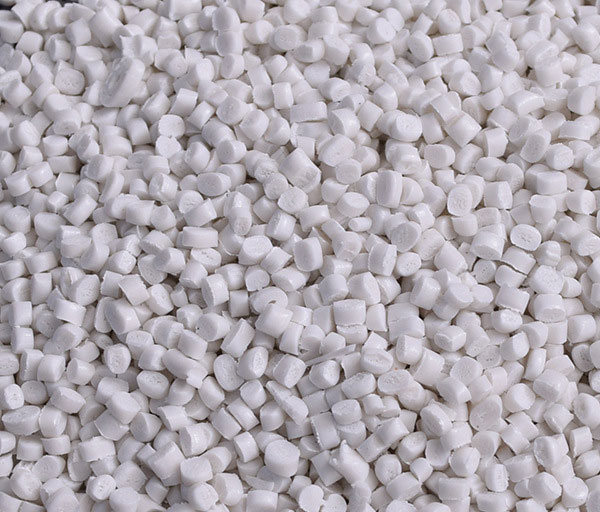

三、造粒与后处理

温度窗口:造粒加工温度不宜过高,避免>220℃引起黄变;温度过低易粘粒、断条。

水下切粒要点:切粒水温度40–60℃;切刀转速与挤出速度比约1:1.2,确保颗粒均匀与外观质量。

风冷热切要点:出风口温度**≤30℃**,避免二次熔融与颗粒粘连。

设备维护与抽检:每日清理切刀与模头残料;滤网每周检查/更换;每2小时抽检外观与粒径,异常及时调整。

四、质量指标与检测

关键指标与频次:对成品颗粒检测MFR、密度、拉伸强度、含水率等,合格入库;建议每2小时过程抽检外观/粒径,异常联动参数调整。

标准化方法(常用国标):GB/T 3682(MFR/MVR)、GB/T 1033.1(密度)、GB/T 1040.1/2(拉伸性能)、GB/T 1843(悬臂梁冲击)、GB/T 9341(弯曲)、GB/T 9345.1(灰分)、GB/T 21843(粒径分布)。

透明PP专项:除常规指标外,关注透光率、雾度与分子量分布(GPC),并通过TGA评估热稳定性,结合目标应用优化配方与工艺窗口。

五、低碳安稳与储存

设备本质安稳:聚合反应釜配置安稳阀,起跳压力设定≥4.5 MPa,并每年第三方耐压检测;车间安装可燃气体检测仪,报警阈值设为爆炸下限的25%。

废气治理:配套VOCs回收装置,回收率≥90%;排放浓度满足GB 31572-2015要求(典型限值≤80 mg/m³);监测与检测报告按规定留存≥3年。

储存与包装:成品采用“PE防潮膜+编织袋”密封包装;仓库温度15–30℃、相对湿度≤55%;堆码≤8层防结块;保质期建议≤6个月,过期需复检MFR、含水率等合格后方可出库。