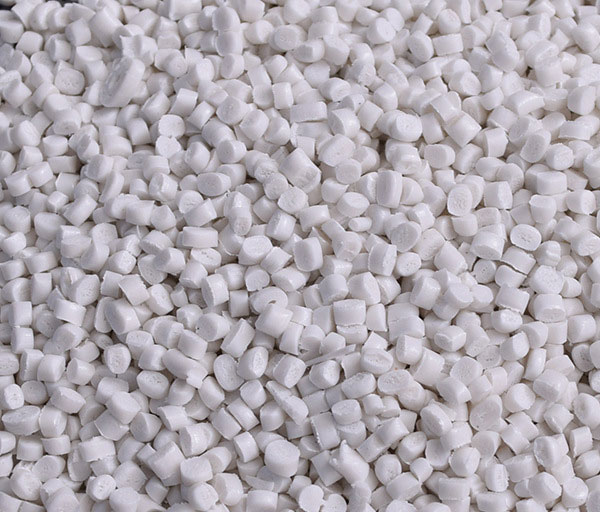

一、PP塑料颗粒在电子产品中的应用前景

轻量化与便携性需求驱动:PP颗粒密度为0.9-0.91g/cm³(约为钢材的1/6),是电子产品实现轻量化的理想材料。

绝缘性与电磁防护优势:PP具有良好的电绝缘性(体积电阻率可达10¹²Ω·m以上),能避免电子元件间电流泄漏或电磁干扰(EMI)。在手机、电脑、家电等产品中,PP外壳可隔离内部电路与外界环境,避免短路、信号干扰等问题,确保设备稳定运行。

低碳与成本效益兼顾:再生PP颗粒(r-PP)通过回收消费后塑料(如家电外壳、汽车保险杠)经分拣、清洗、改性制成,可降低对原生石油资源的依赖,减少碳排放(每吨再生PP较原生PP减少1.2吨碳排放)。同时,再生PP成本较原生PP低10%-30%,符合电子行业“降本增效”的需求,尤其在家电、消费电子等领域应用快速增长。

高性能改性拓展应用边界:通过添加助剂(如抗静电剂、阻燃剂),PP颗粒可针对性提升性能,满足电子行业特殊需求。例如,抗静电PP(表面电阻10⁶-10¹¹Ω)用于电子元器件周转箱、包装材料,避免静电击穿;阻燃PP(UL94 V0级)用于电源适配器外壳,提升防火安稳性;高冲击PP用于手机外壳,承受跌落冲击,减少元件损坏风险。

二、塑料颗粒的电子行业定制加工流程

需求分析与参数确认:与客户深入沟通,明确产品用途(如手机外壳、电子元器件包装)、核心性能要求(如抗冲击强度≥50kJ/m²、表面电阻10⁸Ω、阻燃等级UL94 V0)、外观标准(如颜色、表面处理、尺寸公差),形成定制化技术方案。例如,电子元器件周转箱需强调防静电性能,而手机外壳需注重高冲击与外观光泽度。

原料与配方设计:根据需求选择基础PP原料(原生PP或再生PP,再生PP需符合ROHS、REACH等低碳标准);搭配功能助剂(如抗静电剂、阻燃剂),确定助剂添加比例(如抗静电剂添加量1%-5%、阻燃剂添加量10%-20%);若需特定颜色,选择高浓度色母粒(添加量0.5%-3%),确保色泽均匀。

模具设计与设备调试:根据产品形状(如平板、异形结构)设计注塑模具或挤出模具,优化流道系统(如“米”字形中空结构)以提升成型效率;检查注塑机、挤出机、冷却系统等设备的运行状态,设置温度参数(如注塑机料筒温度180-220℃、模具温度40-60℃)、压力参数(如注射压力80-120MPa)、速度参数(如螺杆转速100-200rpm),确保与配方要求匹配。

成型加工与二次处理:将混合均匀的原料加入注塑机或挤出机,加热熔融后注入模具(注塑成型)或通过模具挤出成板材/中空板(挤出成型);冷却固质量检测与交付:对产品进行全维度检测:① 物理性能(尺寸精度、抗冲击强度,用卡尺、落球冲击试验机检测);② 功能性能(防静电性、阻燃性,用表面电阻测试仪、垂直燃烧试验机检测);③ 低碳性能(RoHS、食品接触测试,用光谱分析仪检测);确认符合客户要求后,进行包装(单张板材覆PE保护膜、周转箱用纸箱包装),选择合适物流方式交付(小批量发快递、大批量走专线),附带质量检测报告。