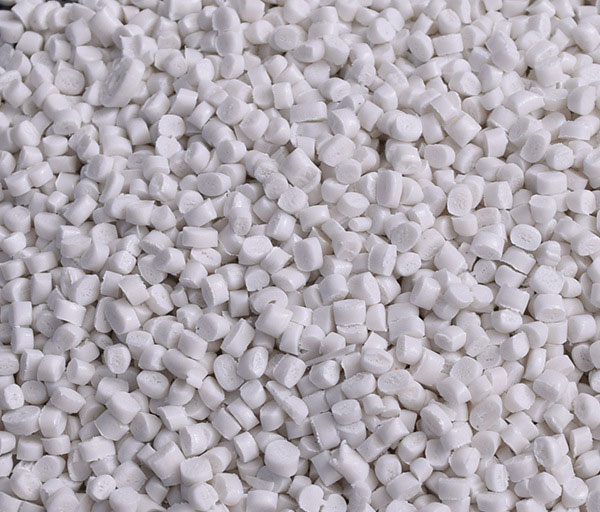

PE(聚乙烯)塑料颗粒是通过聚合乙烯单体制成的基础塑料原料,其生产工艺主要包括高压法(LDPE)、低压法(HDPE)和中压法以及后续的造粒工艺。这些生产工艺在技术上具有多方面的优势,主要体现在以下几个方面:

一、生产工艺的技术优势

1. 工艺成熟稳定,可控性强

技术发展历史悠久:PE塑料的生产工艺自20世纪中期以来不断优化,尤其是高压法和低压法已经非常成熟,工艺参数控制精准,产品质量稳定。

自动化程度高:现代PE颗粒生产普遍采用DCS(分布式控制系统)或PLC控制,实现从原料投放、反应控制到造粒、包装的全流程自动化,减少人为干预,提高一致性与稳定性。

2. 产品性能可调性强

分子量及分布可控:通过调节聚合反应条件(如压力、温度、催化剂种类等),可以控制PE的分子量及其分布,从而生产出具有不同机械强度、柔韧性、透明度等特性的颗粒,满足不同应用需求(如薄膜、管材、容器等)。

多样化产品类型:

高压法(LDPE):适用于生产薄膜、涂层等,具有高透明度、良好的柔韧性和电气绝缘性。

低压法(HDPE):生产出的颗粒具有高强度、刚性、耐化学性,适用于管材、注塑件等。

线性低密度聚乙烯(LLDPE):结合LDPE与HDPE优点,用于高性能薄膜等。

3. 催化剂技术提升效率与低碳性

催化剂应用:现代PE生产广泛使用齐格勒-纳塔催化剂,这些催化剂具有高活性、高选择性,可在较低压力和温度下进行聚合,提高生产效率,降低能耗。

减少副产物与杂质:精准的催化剂控制有助于减少副反应,提高产品纯度与一致性,同时降低废弃物产生,更加低碳。

4. 节能与低碳优势

工艺优化降低能耗:随着反应器设计和聚合工艺的改进(如气相法、淤浆法、环管法等),现代PE生产能耗逐步降低,单位产品能耗减少。

副产物回收利用:生产过程中产生的未反应单体(如乙烯)及低聚物可回收再利用,提高原料利用率,减少浪费。

5. 造粒工艺提升产品应用性能

颗粒形态良好:通过水下切粒、风冷模面切粒等造粒技术,可以获得大小均匀、形状规整、表面光滑的PE颗粒,有利于后续加工(如挤出、吹膜、注塑等)。

冷却与干燥一体化设计:现代造粒系统集成冷却、分离、干燥等流程,提高生产效率,确保颗粒质量稳定。

三、总结:PE塑料颗粒生产工艺的主要技术优势

工艺成熟,可控性高,适合大规模工业化生产;

产品性能可灵活调控,满足多样化市场需求;

催化剂技术超前,提升效率、降低能耗与成本;

节能低碳,副产物回收率高,符合绿色生产趋势;

造粒技术超前,产出颗粒品质高,利于后续加工;

多种工艺路线可选,适应不同密度与用途的PE产品生产。